Das Bautagebuch - Gips as Gips could be...

Dezember, Teil II

Gleise geschottert, Weichen angeschlossen und geprüft - nun geht es an die Oberflächengestaltung. Der Bahnhof Timmerbuch soll im linken Teil - Timmebruch-Ost - einen kleinen Schüttbahnsteig erhalten. Früher das Ende der Stichstrecke in die Altstadt, heute nur noch in Ausnahmefällen Start und Ziel für Personenzüge. Aber dann und wann wird er eben gebraucht, dieser alte Haltepunkt mit seinem in die Jahre gekommenen Schüttbahnsteig. Dazu kommt das Freiladegleis mit Rampe und dem Kopfsteinpflaster.

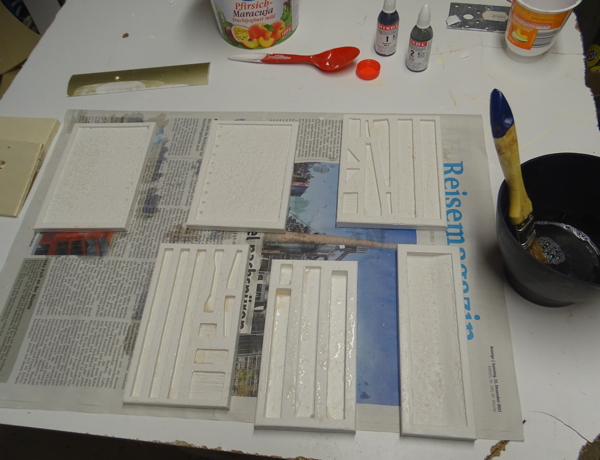

Bereit zum Gießen - Formen, Gipsbecher, dicker Pinsel

Die notwendigen Bauteile liefert die Firma Walter & Söhne GbR aus dem schönen Neckargemünd, die Produkte sind unter dem Namen Spörle im Handel. Eine große Auswahl an fantastischen Motiven und die hohe Qualität der Formen begeistert mich immer wieder. Kein Wunder, dass die Baden-Würtemberger zu meinem Leib- und Magen-Hersteller für tolle Gussformen geworden sind, zumal die vielen Tipps zeigen, dass hier wirklich erprobte Techniken für erstklassige Ergebnisse sorgen. Firmenchef Xaver Walter antwortet zudem schnell auf konkrete Fragen und hat mir als Ungeübtem so den problemlosen Einstieg in das Arbeitsfeld des Formengießers ermöglicht. Mit Gips oder keramischer Gussmasse können in diesen Silikonformen beliebig viele Bauteile gegossen werden. Schon Tunnel- und Betonmauern habe ich auf diese Weise hergestellt. Nun läuft die Produktion für Timmerbruch-Ost. Normalerweise nutze ich einfachen Gips. Der hat den großen Vorteil, dass sich die Produkte nach dem Gießen ziemlich einfach bearbeiten lassen. Für sehr feine Strukturen aber setzte ich auf die keramische Gussmasse Keraflott.

Erste Stellprobe: Ladegleis mit Kopf- und Seitenrampe

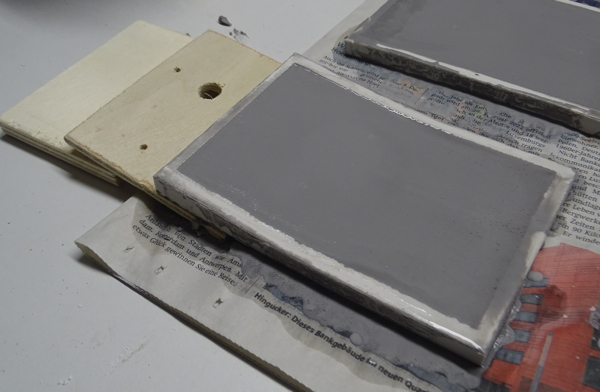

So entstehen etwa die Kopfsteinpflasterplatten für den Güterbahnhof mit Keraflott. Hier sind vor allem die schönen Begrenzungssteine kritisch. Bei Verwendung von Gips bleiben sie gerne in der Form zurück, keramische Gussmassen bringen ein viel härtes Produkt und daher kommen auch die kleinen Begrenzungssteine problemlos aus der Form. Hier habe ich etwas Mixol zugesetzt, ein teurer aber extrem sparsam verwendbarer Farbstoff. Ein paar Tropfen reichen aus. Bei Gips habe ich damit sehr gute Erfahrungen gemacht, etwa im Landschaftsbau. Da gibt es dann kein Herausblitzen weißer Stellen mehr. Keraflott aber mischt sich nicht wirklich gut damit, es bilden sich Schlieren. Spörle lehnt grundsätzlich die Verwendung solcher Beimengungen ab.

Beim Gießen streiche ich die Formen zunächst mit Wasser ein, dem etwas Spülmittel zugesetzt ist. Dieses Wasser "schlage" ich dann aus der Form wieder hinaus, so dass nirgendwo Flüssigkeit in den Strukturen steht. Auch der Gussmasse selbst wird etwas Spülmittel zugesetzt. Direkt nach dem Einfüllen streiche ich erneut mit einem dicken Pinsel in der Form herum, hier vor allem an jenen Stellen, an denen die Vertiefungen für die Begrenzungssteine sitzen. Die Luft soll auf diese Weise aus der Masse entweichen, außerdem will ich dadurch die Gussmasse auch in die kleinsten Ritzen pressen. Danach lasse ich alles in Ruhe trocknen, nach etwa einer Stunde beginne ich mit dem Entformen - klappt eigentlich immer sofort - und dann trocknen die Gussteile in Ruhe bei Raumtemperatur weiter. Am Ende sind sie federleicht (Gips) bzw. deutlich leichter (Keraflott). Vor jedem Guss legt man sich die Formen bereit und ich habe auch immer einen oder zwei in Reserve. Für den Fall, dass mal etwas Gips übrig bleibt. Inzwischen gibt es einen ganz schönen Stapel von Spörle-Formen. Und auch ein paar von Woodland. Deutlicher Qualitätsunterschied übrigens, das Spörle-Material ist um Klassen besser.

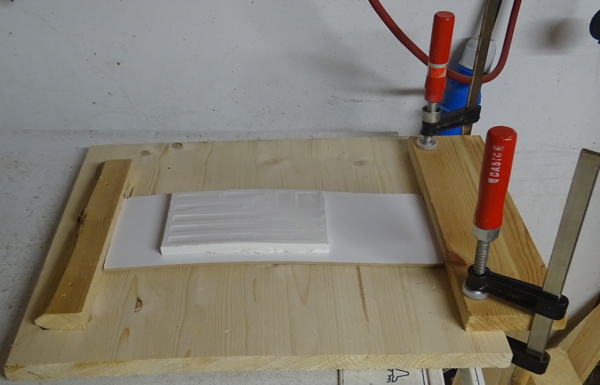

Manche Teile benötigen noch eine Nachbehandlung. Sobald die Gussmasse einige Minuten in der Form angetrocknet ist, kann man die Form mit Inhalt vorsichtig biegen. Den richtigen Zeitpunkt dafür hat man schnell heraus. Hier die Auffahrt zur Laderampe. Die Form wird durch Holzkeile, Leisten oder ähnliche Hilfsmittel in die entsprechende Biegung gebracht, dann kann die Masse weiter trocknen.

Da ich mit einer einzigen Platte den Höhenunterschied zur Rampe bewältigen wollte, musste diese schon etwas aufwändiger geformt werden und vor allem in der Form gehalten werden. Hat geklappt, wobei man vermeiden sollte, dass die beschwerenden Teile direkten Kontakt mit der Gussmasse bekommen - dann bleiben sie nämlich fest daran hängen und beim Ausformen zerbricht dann das Guss-Stück. Zweimal passiert, aber dadurch lernt man eben.

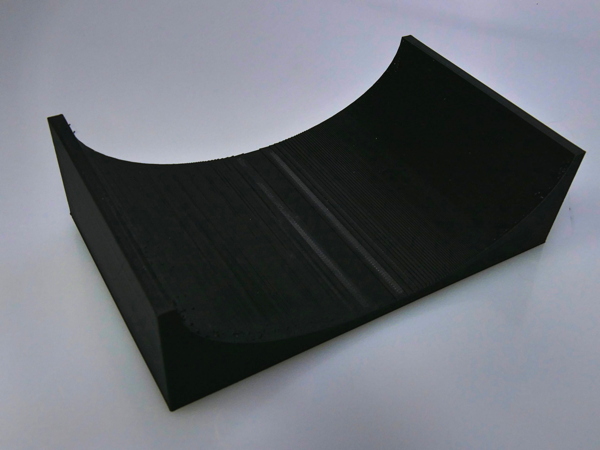

Diese Vorrichtung habe ich mir für gleichmäßige leichte Biegungen gebaut. In diesem Fall sind es Bahnsteigkanten, die hier langsam versteinern und dabei die benötigte Rundung erfahren. Das ist einfach.

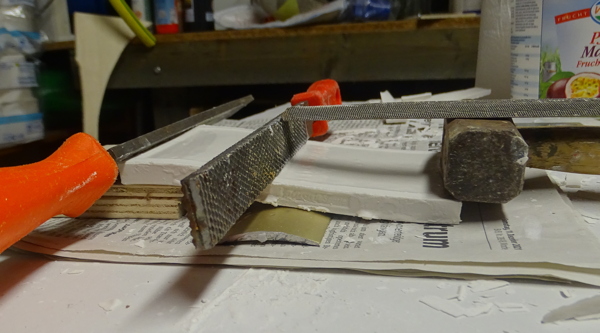

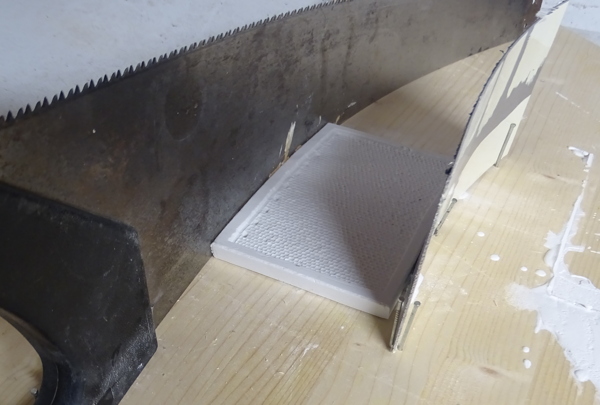

Das hier ist dagegen "ganz großes Kino" - wenn etwa eine komplette Form gebogen werden muss, nicht in x- sonder in y-Richtung. Dafür habe ich mir eine provisorische Biegevorrichtung gebaut. Leicht gebogenes Alublech und auf der anderen Seite eine alte Säge, Fuchsschwanz - das Stahl-Sägeblatt lässt sich hervorragend biegen, mit ein paar Nägeln fixieren und sorgt so für den nötigen Druck. Damit konnte ich die Straßenteile für meine in der Kurve liegende Zufahrt zur Laderampe gießen. Ist schwierig, aber machbar. Spörle bietet dafür übrigens inzwischen Biegevorrichtungen an...

...allerdings nur für konkave oder konvexe Biegungen, nicht für solche experimentellen Projekte wie von mir oben beschrieben. Wobei ich ganz ehrlich sagen muss: das ist schon tricky und für die Lebensdauer der Silikonformen sicher nicht förderlich, sie in solche Zwangslagen zu bringen, zwischen Säge und Alublech. Aber es hat funktioniert. Und das ist alles, was zählt.

Biegeform Concav von Spörle, Foto mit freundlicher Genehmigung

Auf der Spörle-Seite finden sich jede Menge Tipps, das ist alles sehr praxisbezogen. EINEN dieser Hinweise sollte man wirklich ernst nehmen: nie die Arbeitsgeräte unter fließendem Wasser in einem Spülbecken auswaschen. Man stellt sich besser einen Eimer mit Wasser irgendwo hin - etwa ins Badezimmer oder wo immer man sonst seine Gerätschaften säubert - und spült in diesem Eimer erst einmal alles durch. Die unvermeidlichen Reste von Gips und vor allem von Gießmasse sammeln sich dann am Boden statt an verschwiegener Stelle im Abwassernetz des Hauses. Dort würden sie nämlich irgend wann zu einem echten Problem werden. Keraflott wird ziemlich flott steinhart und bleibt dann irgendwo liegen. Der kleine Berg unten - Größenvergleich HO-Güterwagen - blieb nach Ende meiner Gießaktion auf dem Boden des Eimers zurück. Nicht wenig. Für eine üble Verstopfung an unerreichbarer Stelle würd´s locker reichen. Da kommt man dann mit dem Gummi-Pömpel nicht weiter, da ist mindestens der Presslufthammer gefragt, mindestens!

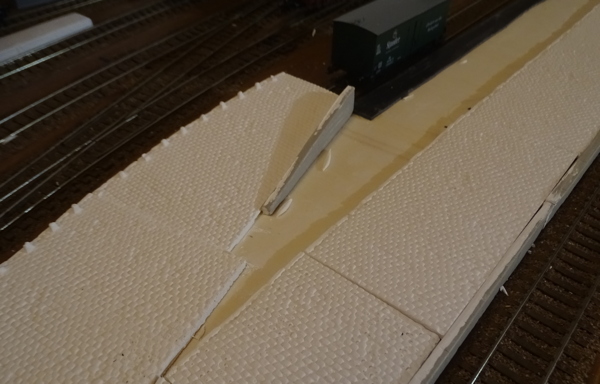

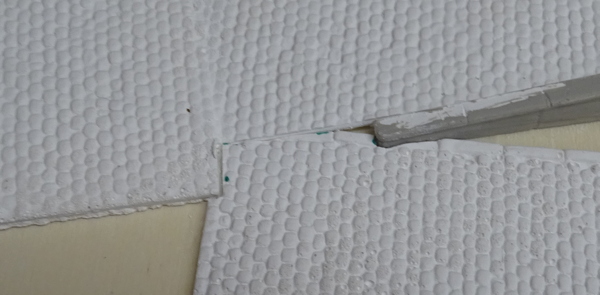

Der Bau der Ladestraße schreitet voran, ich klebe und verschmiere die Platten mit Zank-Spachtelmasse (Künstlerbedarf). Die habe ich bei meiner Frau abgestaubt, sie nutzt dieses Zeugs in der Acryl-Malerei. Links sieht man die leichte Biegung der Kopfsteinpflasterplatten aus der "Säge-Form-Presse". Vielleicht sollte ich sie wirklich zum Patent anmelden...

Schwierige Ecken und Kanten lassen sich hervorragend mit Säge und Feile herausarbeiten. Wichtig dabei: das Sägeblatt muss ungeschränkt sein (feine Metallsäge) und die Arbeit muss langsam, konzentriert und ohne Druck erfolgen. Dann klappt´s auch mit den Ecken und Kanten.

Die Pflaster-Ladestraße wächst, der Betonprellbock ist von Juweela. Hinten links übrigens der ebefalls gegossene Schüttbahnsteig. Ich freue mich schon aufs Bemalen, aber dazu muss ich erst einmal die fummeligen Pflasterarbeiten bewerkstelligen. Und obwohl ich mir mehr Platten gegossen hatte als eigentlich notwendig waren, musste ich zweimal nachgießen. Vermessen, falsch angezeichnet, falsch gedacht, etwas zu fest gedrückt - es gibt schon eine Menge, was schief gehen kann. Aber das macht es ja spannend. Und wenn´s einfach wäre, könnte es ja auch jeder und jede. Also auf jeden Fall immer satt mehr produzieren als man sich so ausgerechnet hat, es kommt immer anders als gedacht. Echt jetzt!